Собственно писать не планировал, потому как давно это было, но тут совпало – прихворнул – дома сижу, до мастерской не добраться и файловый архив приводить в порядок нужно. В общем наткнулся я на целую кучу фотографий процесса работы над футляром для электронной книги, может кому интересно будет. На полноценный ворклог этого материала не хватит, много пропусков. Скорее просто подписи к картинкам.

А картинок много, они хотя и страшные, но весят немногим более 1 мегабайта.

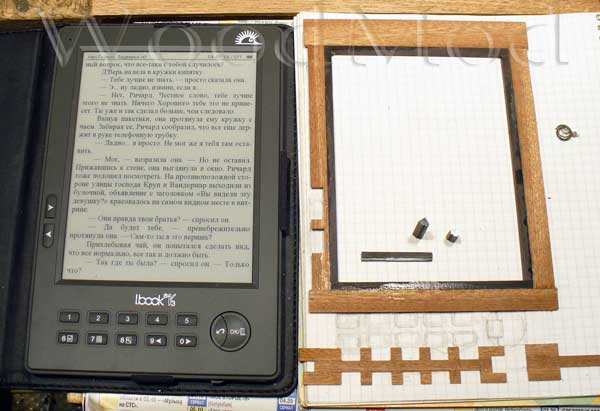

Электронная книга с «бумагоподобным» экраном (e-ink) вещь весьма хрупкая, потому как экран на очень тонкой стеклянной подложке, поэтому поглядев на все эти нежные потроха решил несущий деревянный корпус не делать, а сконструировать максимально тонкий, но прочный деревянный футляр, оставив штатный пластмассовый корпус в неприкосновенности. Кроме того, по задумке футляр должен быть разборный. Дополнительная сложность состояла в том, что у сего гаджета (кроме читалки оно еще и плеер) из 6 сторон свободная только одна, на остальных — кнопки, гнезда, крышка аккумулятора. Но так даже интереснее)

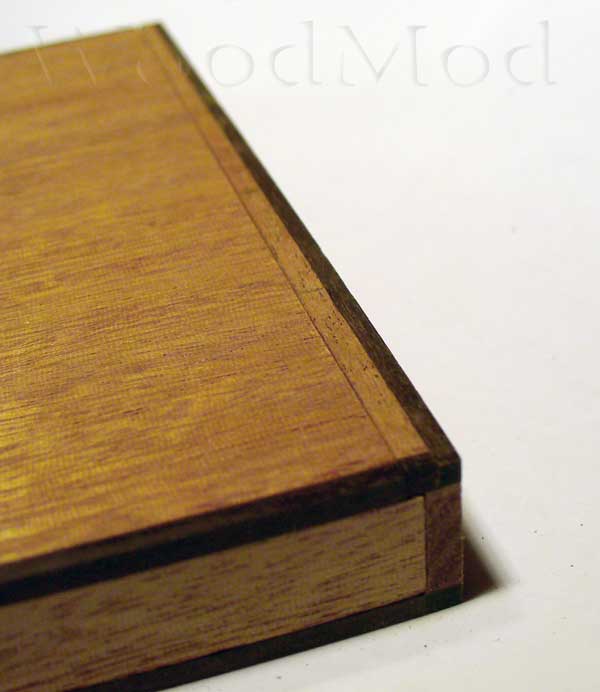

И так, после обдумывания следуют наброски, эскизы, местами чертежи (сейчас уже не найду наверное). Параллельно думается и подбирается материал. При этом рисовательных и дизайнерских способностей практически нет, в результате получается простой прямоугольный конструктивизм. А материал – по наличию в ассортименте). В наличии: сапели (краснуха такая современная, по цвету скорее оранжево-коричневая, не шибко твердая, обрабатывается хорошо) в виде доски и шпона 0.6, 1.5, 3.0 мм, а также эбен двух сортов, то есть цветов – совсем черный и шоколадный (ну эбен – понятно – черное дерево, типа круто) в виде массива.

Эбен на кнопки, рамку экрана и по ребрам, сапели – все остальное. А там видно будет.

Итак, чтобы не погрязнуть в проектировании), обмеряю книжку со всех сторон и тупо начинаю обкладывать ее деревяшками подходящей формы и размера. По-умному это можно назвать макетированием.

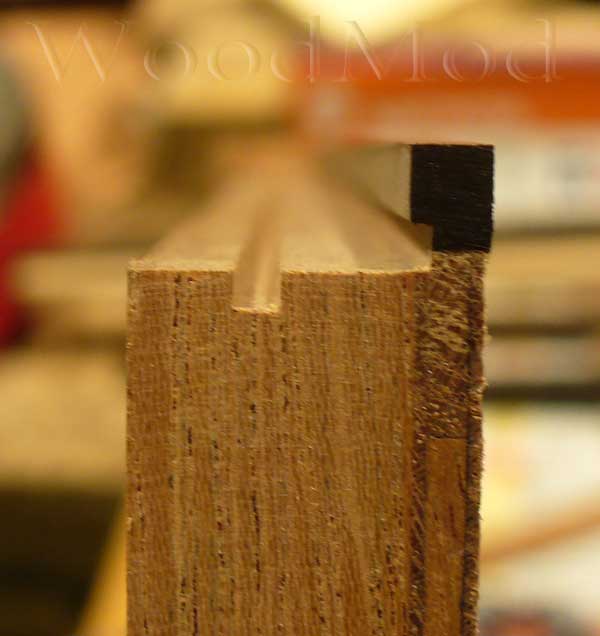

На что в первую очередь обращают внимание? Правильно, на экран. С него и начнем. Рамка – эбен, хитрый профиль делается на пиле в несколько проходов.

Примечание

здесь и далее: пила – столярная циркулярка с регулировкой наклона и выпуска диска; фрезер — ручной фрезер, фрезерный станок. Инструмент маленький (например диаметр диска – 80 мм), известного зелено-желтого бренда. В остальных случаях – разнообразный ручной инструмент.

Рамочка собирается на ус. Затем обклеивается полосами полуторамилиметрового шпона сапели.

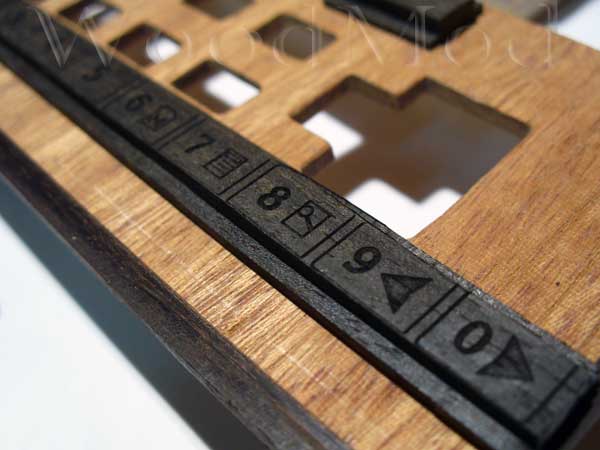

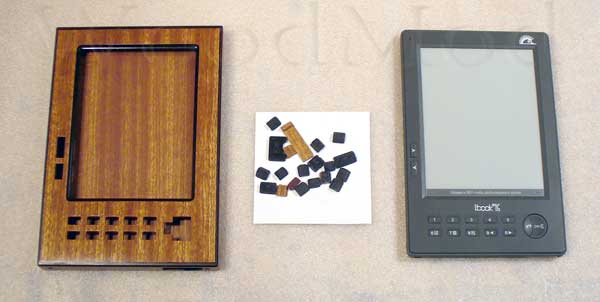

Чтобы было меньше возни с разметкой отверстия под кнопки формируются из мелких кусочков в процессе сборки панели.

После чего панель фанеруется с обеих сторон шпоном 0,6.

Все эти сложности нужны для прочности и стабильности конструкции.

Затем по длинным сторонам клеится элементы обкладки из эбена, изготавливаются и приклеиваются боковые стенки.

Параллельно по той же технологии изготавливается задняя стенка, в ней большое отверстие под крышку отсека аккумулятора.

Далее словами описывать конструкцию слишком громоздко, картинками понятнее.

Символы на кнопках – лазерная гравировка.

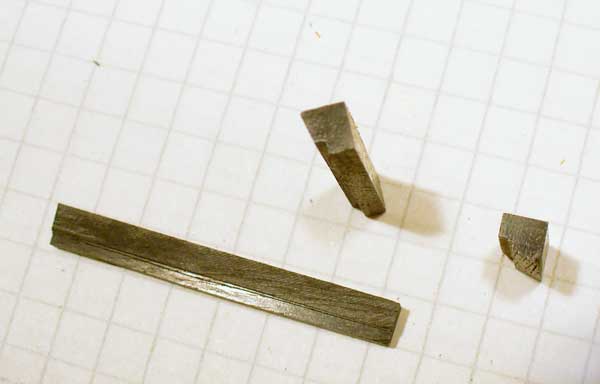

Это заготовки после лазера.

А это уже готовая подогнанная мелочь.

А эти маленькие детали – толкатели боковых кнопок. Боковые стенки футляра двойные. Собственно кнопка устанавливается в отверстии наружной стенки, а толкатель в пазах внутренней.

Это устройство шторки коммуникационных разъемов.

Задняя стенка и крышка отсека аккумулятора. Четверти отбирались на фрезере.

Место стыка частей футляра заметно только на задней стенке. Но в глаза не бросается. Остальные стыки проходят по эбеновым вставкам на ребрах и отлично маскируются.

После окончательной подгонки всех элементов на рамке и по ребрам фрезеруется галтель. Затем следуют еще несколько окончательных сборок и подгонок)

А далее начинается самая сложная и ответственная часть работы — ОТДЕЛКА. Это не шутка. На этом этапе можно приговорить, а можно и воскресить практически безнадежное. Хотя звучит слишком пафосно..

Проще говоря все шлифуется, выводится, подправляется, где необходимо, наносится отделочный материал, сушится, снова шлифуется.. и так много раз. Часто на отделку уходит больше времени, чем на изготовление предмета. Это связано не только с трудоемкостью, но и с режимом сушки материалов. В общем хорошо быстро не бывает. Но еще важнее вовремя остановиться)

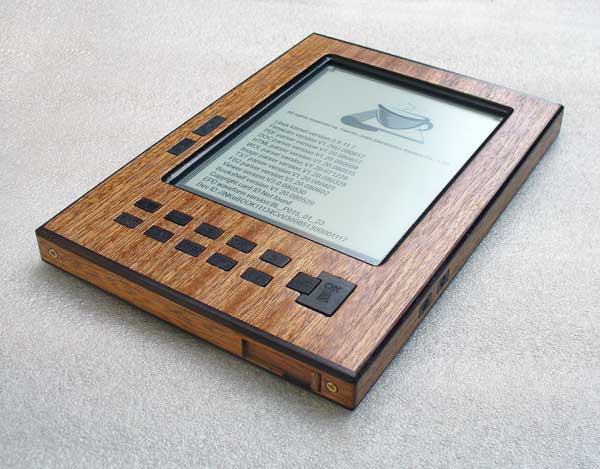

В конце концов получаем следующее:

Если ничего не потерялось и ранее нигде не накосячили можно собирать. И сразу мысли: а здесь можно было так сделать (типа в следующий раз), а тут лучше эдак. Но это в глубине головы, а ближе к поверхности мысли более практичные — отснять все это надо, желательно в студии.

А не как иногда приходится — на куске пены на табуретке во дворе).

После всех этих хлопот можно уже показывать предмет, радоваться эпитету «прикольно», отвечать на обычные вопросы о количестве гигабайт, пикселей или гигагерц.

Hello! Just want to say thank you for this interesting article! =) Peace, Joy.